Подробный обзор компонентов лабораторных прессов: рама, плиты, системы давления, управления, нагрева и безопасности для применения в фармацевтике, материаловедении и электронике.

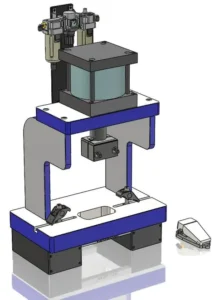

Лабораторные прессы — это сложные технические устройства, предназначенные для приложения контролируемого давления (а в ряде случаев и температуры) к различным материалам. Они используются для формовки, спекания, прессования и испытаний в таких областях, как фармацевтика, материаловедение, электроника и полимерные технологии.

Несмотря на различия между ручными, гидравлическими, пневматическими и электрическими моделями, у всех лабораторных прессов есть общий набор ключевых компонентов. Именно от их качества, конструкции и взаимодействия зависит точность, надёжность и срок службы оборудования.

Эффективность работы пресса напрямую зависит от его комплектующих. От компактного ручного пресса до мощной автоматизированной гидравлической установки — компоненты являются основой функционирования всей системы. Их нужно понимать не только при выборе оборудования, но и для грамотного обслуживания в процессе эксплуатации.

В целом, лабораторный пресс состоит из следующих функциональных узлов:

В этом обзоре мы подробно разберём каждый компонент: его конструкцию, назначение и варианты исполнения. В результате у вас будет полное представление о том, как устроен лабораторный пресс, как взаимодействуют его части и на что стоит обращать внимание при выборе и эксплуатации оборудования.

Рама — это основа любого лабораторного пресса. Она удерживает все узлы конструкции, воспринимает основную нагрузку и обеспечивает равномерное распределение давления по рабочей поверхности. Существуют несколько распространённых типов рам, каждая из которых имеет свои особенности:

Материал рамы напрямую влияет на её надёжность, вес и срок службы:

Конструкция рамы определяет, насколько устойчивым будет пресс при работе.

Основание (или нижняя опорная плита) служит платформой для нижней плиты пресса и самого образца. Оно должно быть жёстким и прочным, чтобы выдерживать давление без деформаций. На основании часто делают пазы или отверстия — для крепления штампов, форм и других оснасток под конкретные задачи.

Рама и несущие элементы — это не просто «каркас». От их качества зависит надёжность всей конструкции, точность прессования и безопасность работы.

Плиты пресса — это плоские металлические поверхности, между которыми сжимается материал. Они играют ключевую роль в равномерном распределении давления, что обеспечивает стабильную толщину и однородность образца. От качества плит напрямую зависит точность и повторяемость результатов.

В зависимости от задачи применяются разные типы плит:

Выбор материала определяет, как плита будет вести себя под нагрузкой и при нагреве:

Плиты должны быть идеально ровными. Даже незначительное отклонение по плоскости приводит к неравномерному давлению и ухудшению качества образца.

Высококачественные плиты проходят точную механообработку — их неровность измеряется в микрометрах.

Многие прессы позволяют заменять плиты — например, устанавливать:

Это особенно удобно в R&D, где постоянно меняются задачи и требования к образцам. Возможность быстрой замены плит делает пресс более гибким и универсальным.

Механические прессы используют физическое усилие оператора, передаваемое через рычаг, винт или шарнирный механизм. Хотя создаваемое давление ограничено, такие системы просты в использовании, не требуют питания и идеально подходят для несложных задач.

Применение:

Подготовка образцов, прессование таблеток в малых объёмах, учебные лаборатории.

Гидравлические системы используют жидкость (обычно масло) для создания большого давления. Это стандарт для тяжёлых лабораторных задач: формовка, испытания прочности, высоконагруженное прессование.

Преимущества:

Высокое давление, отличная управляемость, равномерное усилие.

Недостатки:

Регулярное обслуживание (замена жидкости, проверка герметичности), высокая стоимость.

Пневматические системы используют сжатый воздух. Это хороший выбор для задач со средней нагрузкой и высокой цикличностью (ламинирование, таблетирование, лёгкая формовка).

Преимущества:

Быстрые, надёжные, требуют меньше обслуживания, чем гидравлика.

Недостатки:

Ограниченное давление, зависимость от источника сжатого воздуха.

Электрические прессы используют двигатели, а иногда и сервоприводы, для создания усилия. Это современные решения для задач, где требуется высокая точность и управляемость.

Преимущества:

Чистая работа, тишина, минимум обслуживания, высокая точность.

Недостатки:

Не подходят для очень высоких нагрузок, высокая стоимость на старте.

Современные прессы чаще всего оснащаются цифровыми контроллерами, особенно в задачах с требованиями к повторяемости и точности.

5.1. Ручное управление (рычаги, шкалы, маховики)

В простейших лабораторных прессах вся система управления реализована вручную. Оператор регулирует давление, скорость и время цикла с помощью рычагов, ручек и маховиков. Такой подход прост и надёжен, но не обеспечивает высокой точности и повторяемости. Чаще всего используется в ручных и механических прессах, где точность не является приоритетом.

Более продвинутые прессы оснащаются цифровыми панелями — с сенсорным экраном или кнопочной клавиатурой. Эти панели позволяют оператору точно задавать параметры давления, температуры и времени цикла.

Электронные панели часто содержат предустановленные программы — это снижает риск ошибки и ускоряет повторные операции.

В автоматизированных системах используется программируемый логический контроллер (PLC), который управляет всеми этапами процесса:

Такая автоматизация обеспечивает стабильные, повторяемые результаты и снижает вероятность ошибок.

Для поддержания заданных параметров используются различные сенсоры и измерительные устройства:

Эти системы обеспечивают стабильность и точность даже при изменении внешних условий или свойств материала.

Системы управления часто включают встроенные функции безопасности, чтобы предотвратить аварийные ситуации:

Наличие таких функций критично при работе с высоким давлением или температурой, особенно в автоматическом режиме.

Современные системы управления делают лабораторные прессы более удобными, безопасными и точными — от простых ручных решений до сложных автоматизированных комплексов с удалённым доступом и интеллектуальным контролем.

Для работы с термопластами, полимерами и композитами недостаточно одного давления — материал нужно размягчить или активировать теплом. Поэтому лабораторные прессы, используемые в таких задачах, часто оснащаются нагревательными плитами, встроенными в рабочие поверхности.

Выбор типа нагрева зависит от материалов и специфики процесса:

Чтобы поддерживать стабильную температуру, прессы оснащаются:

Они измеряют температуру плит в реальном времени и передают данные в систему управления. Если температура отклоняется от заданной — система автоматически вносит коррекцию.

Современные прессы позволяют задавать температурные профили:

При работе на высоких температурах важно:

Для этого используются:

Контроль температуры — критический параметр в тех задачах, где результат зависит не только от давления, но и от теплового воздействия. Чем точнее работает система нагрева, тем стабильнее и предсказуемее становится весь процесс.

Манометры — это ключевые приборы для контроля приложенного давления во время прессования. Они бывают двух основных типов:

Классические устройства с механической стрелкой. Просты, надёжны, но менее точны, особенно в задачах, где требуется высокая детализация измерений.

Обеспечивают точные, легко читаемые показания. Часто интегрированы в систему управления пресса и дают оператору обратную связь в реальном времени.

Для высокоточных задач применяются:

Эти устройства гораздо точнее классических манометров и позволяют использовать пресс в условиях, где требуются стабильные, повторяемые параметры.

Современные лабораторные прессы могут:

Это особенно важно в научных и исследовательских задачах, где нужно документировать процесс и сравнивать результаты по параметрам.

Для обеспечения безопасности оборудование оснащается:

Это защищает не только оператора, но и оборудование от повреждений и аварий.

Для точной работы все устройства контроля давления должны:

Без этого пресс может работать с отклонениями, что скажется на качестве результатов и может привести к авариям.

Контроль давления — неотъемлемая часть стабильной и безопасной работы лабораторного пресса. Точные измерения, автоматическое управление и своевременное обслуживание всех датчиков — залог качественной и предсказуемой работы оборудования.

Безопасность — приоритет при работе с лабораторными прессами. Для защиты оператора от движущихся частей и горячих поверхностей большинство прессов оснащаются защитными экранами.

Они изготавливаются из закалённого стекла или поликарбоната и позволяют наблюдать за процессом, не подвергаясь риску.

Каждый пресс должен иметь кнопку экстренной остановки, расположенную в зоне быстрого доступа. Это позволяет оператору мгновенно остановить машину в случае неполадок или опасной ситуации.

Если усилие превышает допустимое значение, пресс может быть повреждён, а оператор — травмирован. Для предотвращения этого используются ограничители нагрузки, которые автоматически останавливают работу при превышении допустимого давления.

В гидравлических системах часто применяются предохранительные клапаны, которые сбрасывают избыточное давление, предотвращая разрыв шлангов и разрушение системы.

Все лабораторные прессы должны соответствовать международным нормам:

Производитель обязан предоставлять документацию о соответствии требованиям безопасности, включая инструкции, маркировку и схемы подключения.

Многие прессы поддерживают быструю замену плит и оснастки, что позволяет адаптировать оборудование под разные задачи — от простого прессования до формовки с использованием матриц нестандартной формы.

Некоторые модели оснащаются вакуумной камерой, в которой удаляется воздух перед приложением давления. Это особенно важно при работе с композитами, где пузырьки воздуха снижают качество изделия.

В условиях многократного прессования вручную извлекать образцы неудобно. Поэтому прессы с высокой производительностью часто комплектуются автоматическим извлечением материала после завершения цикла.

Для высокоточных задач используются дополнительные датчики давления, температуры, перемещения, которые подключаются к системе управления. Это позволяет строго удерживать параметры процесса в пределах допуска.

Некоторые материалы (например, термопласты и композиты) требуют контролируемого охлаждения после нагрева. Для этого в прессах используются охлаждающие пластины или водяные циркуляционные системы, которые быстро и равномерно снижают температуру.

Итог: безопасность, гибкость и точность — это не только конструктивные особенности, но и совокупность всех вспомогательных компонентов. При правильной конфигурации лабораторный пресс становится универсальным, надёжным и безопасным инструментом для самых разных задач.

Заключение и обзор ключевых компонентов

Компоненты лабораторного пресса — это основа его надёжности, эффективности и безопасности. От конструкции рамы и системы создания давления до плит, систем управления и элементов защиты — каждый узел напрямую влияет на стабильность работы и качество получаемого результата.

Выбор компонентов зависит от задач:

С развитием технологий мы уже наблюдаем переход к более автоматизированным, энергоэффективным и интеллектуальным системам: с датчиками, цифровым управлением и удалённым мониторингом. Эти улучшения делают лабораторные прессы ещё более точными, безопасными и универсальными.

Лабораторные прессы продолжают оставаться ключевым инструментом в исследованиях, разработках и производственных задачах в самых разных отраслях — от фармацевтики до материаловедения.

Оставьте заявку — поможем подобрать решение под ваш процесс, с учётом бюджета, задач и условий эксплуатации.

Вы не можете скопировать содержимое этой страницы