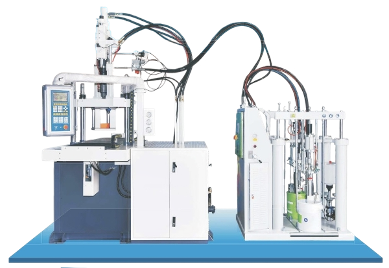

Автоматизация производства силиконовых изделий: точно, стабильно, выгодно

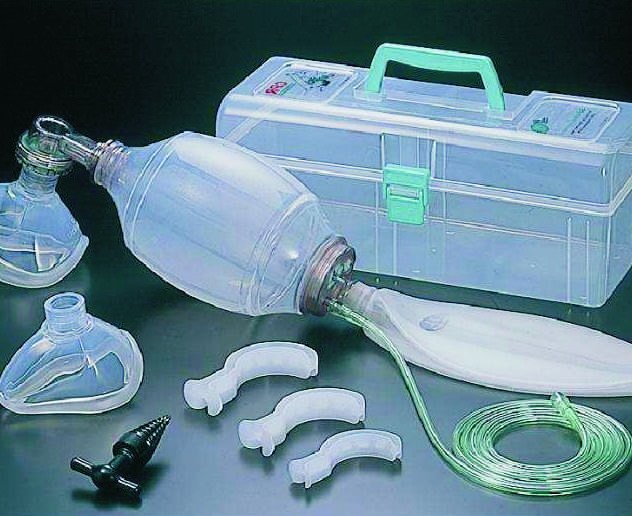

Применяется для:

- Кухонные принадлежности

- Медицинские изделия

- Изделия для взрослых

- Электронные компоненты

- Спортивное и дайвинг-снаряжение

- Прочие изделия из LSR

Конструктивные особенности

- Прямой гидравлический привод — обеспечивает точную и стабильную работу формы.

- Сдвоенный нижний выдвижной стол — ускоряет цикл и повышает производительность.

- Специальное водоохлаждаемое пневматическое сопло для LSR — герметичное закрытие, 100% защита от протечек.

- Специально разработанная гидравлическая система впрыска — учитывает особенности жидкого силикона, обеспечивает точную подачу и дозирование материала.

Преимущества инжекционно-литьевой машины

Стабильное качество

Машина автоматически подаёт и точно дозирует компоненты в пропорции 1:1, затем впрыскивает материал в форму с высокой точностью с помощью шнека. Это исключает человеческий фактор и нестабильность качества, свойственную формовке вручную.

Высокая эффективность

Нет необходимости в предварительном смешивании и окрашивании сырья, ручном дозировании и подаче — все процессы автоматизированы и контролируются ПЛК. Двойная выдвижная плита обеспечивает синхронный цикл формования с минимальным временем выдержки. Производительность одной литьевой машины сопоставима с двумя пресс-формовочными машинами.

Снижение затрат на персонал

Для работы с машиной требуется всего один оператор без необходимости в техническом опыте — достаточно лишь извлекать готовые изделия. На одну смену достаточно одного человека, на две — двух. Дополнительный персонал для смешивания не нужен. В сравнении с пресс-формовочной машиной экономится не менее трёх рабочих.

Экономия материалов

Минимальные облои, мелкий и тонкий литниковый след, который легко очищается. Небольшие и неглубокие литниковые каналы позволяют существенно сократить расход сырья.

Экономия электроэнергии

Машина работает с тремя нагревательными элементами и одним сервомотором — потребление энергии значительно ниже по сравнению с аналогами при одинаковом объёме производства.

Технические характеристики

| Устройство впрыска | Единица | KSLS-850 | KSLS-1200 |

|---|---|---|---|

| Диаметр шнека | мм | Ø26 / Ø28 / Ø30 | Ø30 / Ø35 / Ø40 |

| Теоретический объём впрыска | см³ | 74 / 86 / 98 | 98 / 134 / 175 |

| Макс. давление впрыска | МПа | 252 / 217 / 189 | 265 / 194 / 149 |

| Ход впрыска | мм | 140 | 140 |

| Скорость вращения шнека | об/мин | 0 ~ 240 | 0 ~ 240 |

| Вылет сопла за плиту | мм | ≥60 | ≥60 |

| Устройство смыкания | Единица | KSLS-850 | KSLS-1200 |

|---|---|---|---|

| Усилие смыкания | кН | 861 | 1125 |

| Ход смыкания формы | мм | 250 | 300 |

| Мин. толщина формы | мм | 250 | 250 |

| Макс. расстояние между плитами | мм | 650 | 650 |

| Расстояние между колоннами | мм | 390 × 660 | 470 × 660 |

| Макс. размер формы | мм | 450 × 550 | 550 × 600 |

| Ход толкателя (выбрасывателя) | мм | 145 | 175 |

| Усилие толкателя | кН | 33.2 | 46.4 |

| Другие Параметры | Единица | KSLS-850 | KSLS-1200 |

|---|---|---|---|

| Давление в системе | МПа/см² | 14 | 14 |

| Объём маслобака | л | 365 | 450 |

| Мощность нагрева | кВт | 12 | 12 |

| Мощность двигателя | кВт | 11 | 11 |

| Габариты (Д × Ш) | мм | 2200 × 2100 | 2700 × 2200 |

| Высота | мм | 2800 / 3590 | 3300 / 4200 |

| Масса | т | 5.5 | 6.5 |